اليوم، سنواصل استكشاف الطرق الثلاث لتصنيع استنسل ثنائي الفينيل متعدد الكلور SMT: النقش الكيميائي (استنسل النقش الكيميائي)، والقطع بالليزر (استنسل القطع بالليزر)، والتشكيل الكهربائي (الاستنسل المشكل كهربائيًا).

لنبدأ بتشكيل النقش الكيميائي:

1. شرح المبدأ: يشير النقش الكيميائي إلى استخدام المحاليل الكيميائية المسببة للتآكل لإزالة المعدن في المواضع التي تحتاج إلى ثقب في صفائح الفولاذ المقاوم للصدأ، مما يؤدي إلى إنشاء فتحات تتوافق مع منصات ثنائي الفينيل متعدد الكلور وتلبية متطلبات استنسل إنتاج المعالجة بالاختيار والمكان SMT.

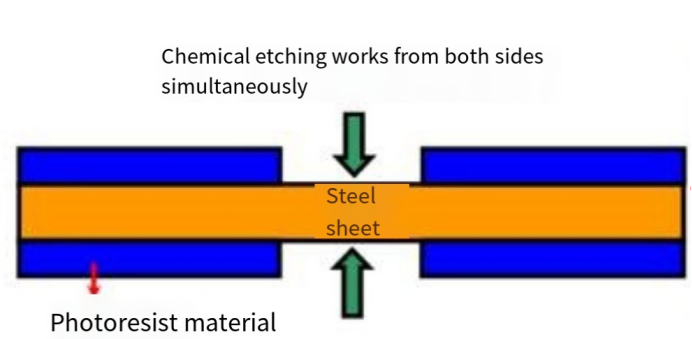

2. سير العملية: قطع صفائح الفولاذ المقاوم للصدأ إلى الحجم المناسب → نظيف → تطبيق مادة مقاومة للضوء → التعرض للأشعة فوق البنفسجية → تطوير وتجفيف → الحفر الكيميائي → قم بإزالة الصور المواد الخاصة → نظيف وجاف → فحص → شد الشبكة {4909101 → الحزمة.

3. المميزات: تشكيل لمرة واحدة، أسرع سرعة؛ تكلفة منخفضة.

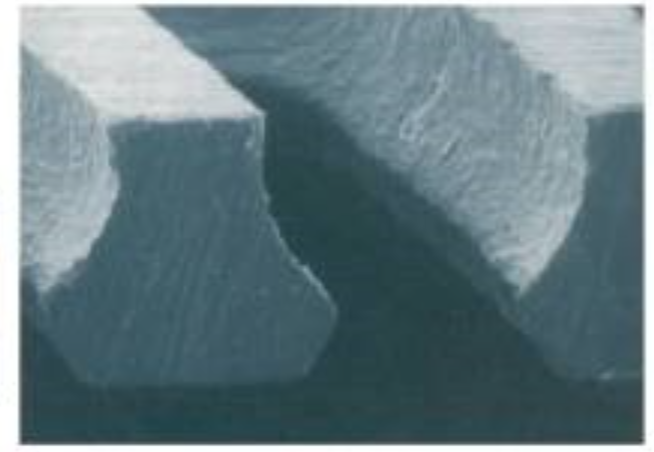

4. العيوب: الميل إلى تكوين أشكال الساعة الرملية ( عدم كفاية النقش) أو زيادة أحجام الفتحة (الإفراط في النقش)؛ تتأثر بشكل كبير بالعوامل الموضوعية (الخبرة، المواد الكيميائية، الأفلام)، العديد من خطوات الإنتاج، الأخطاء التراكمية الكبيرة، غير مناسبة لإنتاج الاستنسل الدقيق؛ فعملية الإنتاج ملوثة وغير صديقة للبيئة، وقد تم التخلص منها تدريجياً.

بما أن الحفر الكيميائي يعمل على جانبي الصفيحة الفولاذية لإزالة الأجزاء المعدنية (كما هو موضح في الصورة السفلية اليسرى)، فإن جدران الحفرة تكون ناعمة وعمودية. إلا أنه قد لا يزيل المعدن الموجود في مركز سماكة الصفيحة بشكل كامل، فيشكل شكلاً مخروطياً، ويظهر مقطعه العرضي على شكل قمع (كما هو موضح في الصورة العلوية). هذا الهيكل لا يفضي إلى إطلاق معجون اللحام. لذلك، لا يُنصح عمومًا باستخدام قوالب الاستنسل المحفورة لتجميع المكونات الدقيقة. لا يُنصح باستخدام المكونات ذات مسافة دبوس أقل من 0.5 مم أو أصغر من 0402 باستخدام قوالب الاستنسل المحفورة. بالطبع، بالنسبة لتجميع بعض المكونات الكبيرة أو المكونات ذات قيم درجة أكبر، تتمتع قوالب الاستنسل المحفورة بميزة تكلفة كبيرة ويمكنها أيضًا تلبية متطلبات جودة الإنتاج للعديد من العملاء ومصانع معالجة الانتقاء والمكان SMT.

في المقالة التالية سنقدم طريقة القطع بالليزر في استنسل PCB SMT.